1. Gambaran keseluruhan

Petroleum ialah campuran kompleks yang terdiri terutamanya daripada hidrokarbon. Jisim molekul relatif sebatian hidrokarbon dan bukan hidrokarbon dalam petroleum berjulat dari puluhan hingga ribuan, dan takat didih yang sepadan berjulat dari suhu biasa hingga lebih 500 darjah. Struktur molekul juga pelbagai.

Industri penapisan petroleum menghasilkan petrol, minyak tanah, diesel dan bahan api lain serta bahan mentah industri kimia. Ia merupakan salah satu industri tonggak terpenting dalam ekonomi negara. Ia berkaitan dengan talian hayat ekonomi dan keselamatan tenaga negara. Ia amat penting dalam ekonomi negara, pertahanan negara dan pembangunan sosial. status dan peranan. Kuasa ekonomi dunia semuanya berkuasa dalam industri penapisan minyak dan petrokimia.

Petroleum tidak boleh digunakan secara langsung sebagai bahan api untuk enjin kereta, kapal terbang, kapal dan kenderaan pengangkutan lain, dan juga tidak boleh digunakan secara langsung sebagai pelincir, minyak pelarut, minyak proses dan produk lain. Ia mesti melalui pelbagai proses pemprosesan untuk mendapatkan pelbagai produk petroleum yang memenuhi keperluan kualiti. produk.

Penyulingan petroleum dan produknya ialah peralatan unit paling asas bagi unit penapisan minyak. Ia adalah peralatan yang sangat diperlukan untuk mana-mana pemprosesan utama dan peranti pemprosesan sekunder. Minyak mentah boleh dipecahkan kepada pecahan petrol, minyak tanah dan diesel melalui penyulingan atmosfera. Oleh kerana sifat minyak mentah yang berbeza, sebahagian daripada pecahan ini boleh digunakan secara langsung sebagai produk, manakala yang lain perlu ditapis atau diproses. Minyak bahagian bawah menara atmosfera disuling di bawah tekanan yang dikurangkan. Bergantung pada sifat minyak mentah atau pelan pemprosesan, pecahan yang terhasil boleh digunakan sebagai retakan (rekahan haba, rekahan pemangkin, retak hidro, dll.) bahan mentah atau bahan mentah minyak pelincir, atau sebagai bahan mentah Retak etilena. Minyak bawah menara vakum boleh digunakan sebagai bahan mentah untuk minyak bahan api, asfalt, coking atau pemprosesan minyak sisa lain (penyahsfaltan pelarut, keretakan pemangkin sisa minyak, hidrocracking sisa minyak, dll.).

Untuk penyulingan minyak mentah di negara saya, kilang penapisan domestik yang besar biasanya menggunakan peralatan atmosfera dan vakum yang memproses 2.5 hingga 2.7 juta tan minyak mentah setahun. Ia terdiri daripada penyahgaraman elektrik, menara penyulingan awal, menara atmosfera, menara vakum, relau pemanasan atmosfera, dan pemanasan vakum. Ia terdiri daripada relau, penyulingan produk dan sistem stim yang dijana sendiri. Peranti ini bukan sahaja menghasilkan petrol yang layak, minyak tanah penerbangan, minyak tanah lampu, dan diesel, tetapi juga menghasilkan bahan mentah retak pemangkin, bahan mentah asfalt teroksida dan minyak sisa; untuk penapisan minyak pelincir bahan api, ia juga perlu menghasilkan Minyak asas minyak pelincir. Setiap kilang penapisan menggunakan pelbagai jenis minyak mentah, dan apabila jenis minyak mentah ditukar, pelan pengeluaran mesti diubah. Aliran proses peranti atmosfera dan vakum jenis minyak pelincir bahan api ialah: apabila minyak mentah dihantar dari kawasan tangki ke peranti atmosfera dan vakum, suhu biasanya kira-kira 30°C, dan dihantar ke penukar haba untuk pertukaran haba melalui pam minyak mentah. Selepas pertukaran haba, suhu minyak mentah Apabila ia mencapai 110°C, ia memasuki tangki penyahgaraman elektrik untuk penyahgaraman primer dan penyahgaraman sekunder. Selepas penyahgaraman, ia memanaskan sehingga kira-kira 220°C melalui pertukaran haba dan memasuki menara penyulingan utama untuk penyulingan. Minyak mentah di bahagian bawah menara penyulingan awal dihantar ke penukar haba dalam dua cara oleh pam untuk menukar haba kepada kira-kira 290°C. Ia dihantar ke relau pemanasan tekanan atmosfera dalam dua cara dan dipanaskan hingga kira-kira 370°C sebelum memasuki menara tekanan atmosfera. Petrol disuling dari bahagian atas menara atmosfera, minyak tanah disuling dari garisan sisi pertama (dirujuk sebagai baris pertama), diesel dihasilkan dari garisan sisi kedua (barisan kedua sering dirujuk sebagai baris kedua), pelincir atau pemangkin dihasilkan dari garisan sisi ketiga, dan bahan pemangkin dihasilkan dari garisan sisi keempat. Minyak berat di bahagian bawah menara tekanan biasa dipam ke relau pemanasan tekanan biasa, dipanaskan hingga 390°C, dan kemudian dihantar ke menara vakum untuk penyulingan vakum. Kurangkan baris pertama dan baris kedua untuk menghasilkan pelincir atau bahan mendesak, dan kurangkan baris ketiga dan keempat untuk menghasilkan pelincir.

2. Pengenalan proses

1. Sistem pertukaran haba minyak mentah

Minyak mentah dihantar dari tangki minyak ke salur masuk pam minyak mentah dengan tekanan statik. Penapis di hadapan salur masuk pam minyak mentah disuntik dengan demulsifier dan air yang bermanfaat untuk memastikan kesan penyahgaraman elektrik, dan diangkut oleh pam ke dalam tangki penyahgaraman elektrik untuk penyahgaraman dan penyahhidratan.

Di bawah tindakan daya medan elektrik yang dijana oleh arus ulang alik voltan tinggi sebanyak 12,000 hingga 24,000 volt dalam tangki penyahgaraman elektrik dan tindakan demulsifier, titisan air kecil terkumpul menjadi titisan air besar yang mendap dan terpisah daripada minyak mentah. . Kerana kebanyakan garam dalam minyak mentah dibubarkan dalam air, Oleh itu, dehidrasi termasuk penyahgaraman.

Selepas minyak mentah keluar dari tangki penyahgaraman elektrik, suapan terus bertukar haba dengan minyak dan memasuki lapisan ke-31 menara atmosfera.

2. Sistem penyulingan awal

Penyahgaraman, minyak mentah dehidrasi menukar haba kepada 215-230°C dan memasuki menara penyulingan awal. Pecahan dengan titik penyulingan awal -130°C disuling dari bahagian atas menara. Selepas pemeluwapan dan penyejukan, sebahagian daripadanya digunakan untuk refluks di bahagian atas menara, dan sebahagian lagi dibawa keluar sebagai bahan mentah reformasi atau lebih besar. Petrol berat, juga dikenali sebagai minyak atas awal.

3. Sistem tekanan biasa

Minyak mentah dari bahagian bawah menara penyulingan awal dipanaskan hingga 350-365°C dalam relau pemanasan tekanan biasa dan kemudian memasuki menara pecahan tekanan biasa. Refluks sejuk dipacu ke bahagian atas menara untuk mengawal suhu di bahagian atas menara pada 90-110°C. Suhu secara beransur-ansur meningkat dari bahagian atas menara ke bahagian suapan. Mengambil kesempatan daripada julat takat didih pecahan yang berbeza, petrol dikukus keluar dari bahagian atas menara, dan minyak tanah, minyak diesel ringan, dan minyak diesel berat dikukus keluar dari garisan sisi pertama, garisan sisi kedua, dan barisan sisi ketiga masing-masing. Selepas pecahan sisi ini diekstrak ke dalam komponen ringan menggunakan wap panas lampau dalam menara pelucutan tekanan biasa, sebahagian daripada haba dipulihkan melalui pertukaran haba, dan kemudian disejukkan pada suhu tertentu masing-masing sebelum dihantar ke peranti. Suhu di bahagian bawah menara adalah kira-kira 350°C. Minyak berat tidak terwap di bahagian bawah menara digunakan sebagai minyak suapan untuk menara vakum selepas komponen ringan diekstrak oleh wap air panas. Untuk menjadikan beban wap dan cecair di setiap bahagian menara di sepanjang ketinggian menara secara relatif seragam, dan untuk menggunakan sepenuhnya haba refluks, 2-3 refluks peredaran perantaraan biasanya dimasukkan di antara port pengekstrakan sisi menara.

4. Sistem pengurangan tekanan

Minyak berat di bahagian bawah menara tekanan biasa dipam ke dalam relau pemanasan vakum, dipanaskan hingga 390-400°C dan dimasukkan ke dalam menara pecahan vakum. Tiada produk yang keluar dari puncak menara. Selepas gas tidak boleh kondensasi yang diasingkan dipeluwap dan disejukkan, gas tidak boleh kondensasi biasanya diekstrak dengan penyembur stim dua peringkat untuk mengekalkan tekanan baki dalam menara pada 1.33-2.66kPa, untuk memastikan minyak sepenuhnya diserap di bawah tekanan yang dikurangkan. Kukus keluar. Di bahagian menara, pecahan minyak pelincir atau minyak suapan retak dengan berat yang berbeza diekstrak dari garisan sisi pertama dan kedua. Selepas dilucutkan oleh gas dan disejukkan melalui pertukaran haba, sebahagian daripadanya boleh dikembalikan ke menara untuk peredaran dan refluks, dan sebahagian daripadanya boleh dihantar keluar dari peranti. Sisa vakum di bahagian bawah menara juga dihembus ke dalam wap panas lampau untuk mengekstrak komponen ringan. Selepas kadar pengekstrakan meningkat, ia diekstrak dengan pam. Selepas pertukaran haba dan penyejukan, ia dilepaskan dari peranti. Ia boleh digunakan sebagai bahan api kegunaan sendiri atau minyak bahan api komersial, atau sebagai bahan mentah asfalt. atau bahan suapan untuk unit penyahsfaltan propana untuk terus menghasilkan pelincir berat dan asfalt.

3. Litar kawalan utama peranti normal dan vakum

Penyulingan minyak mentah adalah proses pengeluaran yang berterusan. Peranti atmosfera dan vakum yang memproses 2.5 juta tan minyak mentah setahun secara amnya mempunyai 130 hingga 150 gelung kawalan. Beberapa gelung kawalan biasa diperkenalkan di bawah.

1. Relau penyahmampatan

Tekanan stim 0.7MPa dalam relau penyahmampatan dikawal dalam julat yang berasingan. Tekanan stim 0.7MPa dalam relau penyahmampatan dilaraskan dengan menambah stim 1.1MPa atau meletihkan gas ekzos ke rangkaian paip ekzos 0.4MPa. Menggunakan DCS untuk mengawal tekanan stim 0.7MPa dikira dan dinilai melalui modul fungsi DCS untuk mencapai kawalan jarak selisih tekanan stim. Isyarat pengesanan tekanan stim 0.7MPa dihantar kepada pengawal selia blok berfungsi, yang mengeluarkan segmen 4-12mA untuk melaraskan injap penyelia rangkaian paip masuk stim 1.1MPa, dan mengeluarkan segmen 12-20mA untuk mengawal selia rangkaian paip gas yang habis 0.4MPa injap pengawal selia. Ini sebenarnya berdasarkan skema pemisahan julat keras instrumen konvensional untuk mencapai pelarasan julat pemisah untuk mengekalkan tekanan stim yang stabil sebanyak 0.7MPa.

2. Kawalan beban haba refluks di bahagian tengah menara tekanan biasa dan menara pengurangan tekanan

Fungsi utama refluks pertengahan peringkat adalah untuk mengeluarkan sebahagian daripada beban haba di menara. Beban haba refluks bahagian tengah ialah hasil daripada perbezaan suhu sebelum dan selepas refluks bahagian tengah disejukkan oleh penukar haba, isipadu refluks bahagian tengah dan haba tentu. Kadar aliran aliran semula ditentukan oleh saiz beban haba aliran semula di bahagian tengah. Aliran balik bahagian tengah ialah laluan tengah gelung tambahan, dan beban haba bahagian tengah digunakan untuk melata aliran balik bahagian tengah untuk membentuk gelung pengawal selia lata. Blok fungsi kalkulator DCS digunakan untuk mengira perbezaan suhu sebelum dan selepas penyejukan dan untuk mengira beban haba. Nilai beban haba litar utama yang diberikan diberikan oleh pekerja atau komputer hos.

3. Meningkatkan kawalan kecekapan haba relau pemanasan

Untuk meningkatkan kecekapan terma relau pemanasan dan menjimatkan tenaga, kaedah seperti memanaskan udara yang memasuki relau, mengurangkan suhu gas serombong, dan mengawal pekali udara berlebihan telah diguna pakai. Secara amnya, kawalan relau pemanasan menggunakan gas serombong sebagai pembawa pemanas untuk memanaskan udara yang memasuki relau. Dengan mengawal tekanan relau kepada normal, kecekapan haba dipastikan dan operasi selamat relau pemanasan dipastikan.

4. Kawalan tekanan relau

Pemancar tekanan pembezaan mikro dipasang dalam sinaran ke ruang perolakan relau tekanan biasa dan relau penyahmampatan untuk mengukur tekanan negatif relau. Penggerak lejang panjang digunakan untuk melaraskan pembukaan penyekat gas serombong melalui rod penyambung. Kekalkan tekanan normal dalam relau.

5. Kawalan kandungan oksigen dalam gas serombong

Secara amnya, penganalisis zirkonia digunakan untuk mengukur kandungan oksigen dalam gas serombong. Kandungan oksigen digunakan untuk mengawal pembukaan sekat masuk blower dan jumlah udara yang memasuki relau untuk mencapai pekali udara berlebihan yang terbaik dan meningkatkan kecekapan terma relau pemanasan.

6. Pemanasan kawalan suhu alur keluar relau

Terdapat dua penyelesaian teknikal untuk kawalan suhu alur keluar relau pemanasan, yang ditukar melalui suis (atau suis lembut) pada skrin proses relau pemanasan. Satu penyelesaian adalah untuk mengawal jumlah suhu alur keluar bersama-sama dengan minyak bahan api dan kadar aliran gas bahan api, dan penyelesaian lain adalah untuk mengimbangi kawalan antara penyerapan haba dan nilai bekalan haba relau pemanasan. Kawalan keseimbangan nilai kalori memerlukan penggunaan banyak blok fungsi kalkulator untuk mengira nilai kalori, dan pada masa yang sama menggunakan blok fungsi PID kawalan nilai kalori. Nilai yang diberikan adalah hasil darab perbezaan antara kadar aliran suapan, haba tentu, suhu keluar suapan dan suhu masuk relau pemanasan, iaitu nilai endotermik. Nilai yang diukur ialah nilai kalori bahan api minyak dan gas bahan api, iaitu nilai pemanasan. Kawalan keseimbangan nilai kalori boleh mengurangkan penggunaan tenaga, beroperasi dengan lancar, dan mengawal suhu alur keluar relau dengan lebih berkesan. Pembangunan dan pelaksanaan sistem menggunakan sepenuhnya keupayaan instrumentasi dalam DCS.

7. Kawalan penyahgandingan menara tekanan biasa

Menara atmosfera mempunyai empat garisan sisi. Perubahan dalam volum pengekstrakan mana-mana garisan sisi akan mengubah refluks dalaman di bawah dulang pengekstrakan, sekali gus menjejaskan kualiti produk setiap garisan sisi di bawah garisan sisi. Secara amnya, titik penyulingan awal baris pertama biasa, titik kering baris kedua biasa (90% titik kering), dan kelikatan garis ketiga biasa boleh digunakan sebagai penunjuk kualiti dalam operasi. Untuk meningkatkan hasil minyak ringan, memastikan kualiti produk setiap garisan sisi, dan mengatasi pengaruh bersama setiap garisan sisi, kawalan penyahgandingan bagi garisan sisi menara atmosfera diguna pakai. Mengambil baris kedua yang berterusan sebagai contoh, jumlah pengeluaran baris kedua yang berterusan boleh dikawal oleh aliran pengeluaran baris kedua, atau ia boleh dikawal oleh kaedah penyahgandingan dan ditukar oleh suis skrin proses. Kaedah penyahgandingan menggunakan keluaran blok fungsi kawalan titik kering baris kedua malar didarab dengan kelewatan jumlah suapan minyak mentah sebagai nilai yang diberikan bagi blok fungsi aliran pengekstrakan baris kedua malar. Nilai yang diukur ialah jumlah kadar aliran garisan sisi, nilai kelewatan kadar aliran talian biasa, dan nilai kelewatan volum minyak sulingan menara biasa.

Blok fungsi tunda digunakan semasa konfigurasi, dan pemalar masa tunda ditentukan melalui eksperimen. Kaedah kawalan penyahgandingan titik kering atas ke bawah ini bukan sahaja mengubah kadar aliran garisan sisi ini, tetapi juga melaraskan kadar aliran garisan sisi seterusnya, dengan itu menstabilkan kualiti produk setiap garisan sisi. Kawalan yang dipisahkan juga menambah suapan aliran minyak mentah, yang memainkan peranan penting dalam kelancaran operasi, mengatasi gangguan dan memastikan kualiti.

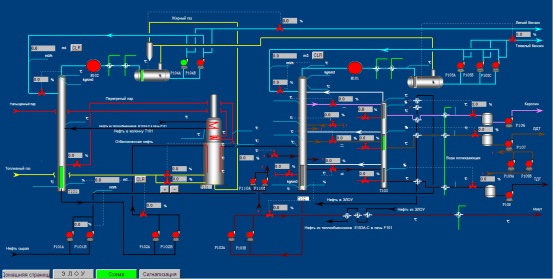

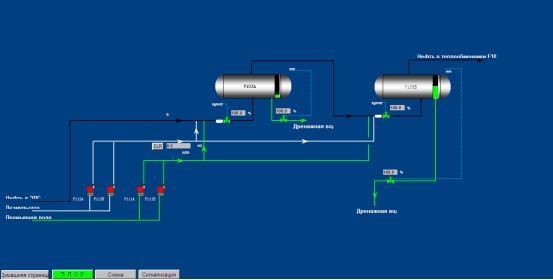

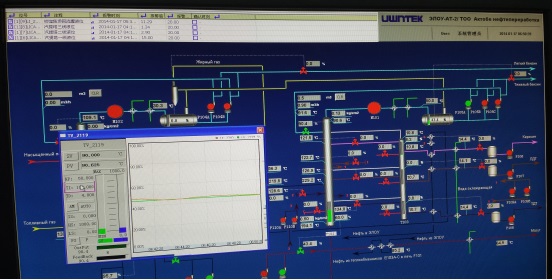

4. Tangkapan skrin projek